カスタマイズ部品加工のための設計

当社のカスタム3Dプリントサービスは、ラピッドプロトタイピングから大規模な部品生産まで、お客様の幅広いニーズに対応するよう設計されています。迅速かつ正確に3Dプリントされた部品やサンプルを提供します。当社の主要な3Dプリント技術は光造形(SLA)であり、これにより最高品質の結果を保証し、公差を最小限に抑え、お客様の仕様に合わせて表面仕上げを最適化します。

主なプロセスの特徴:

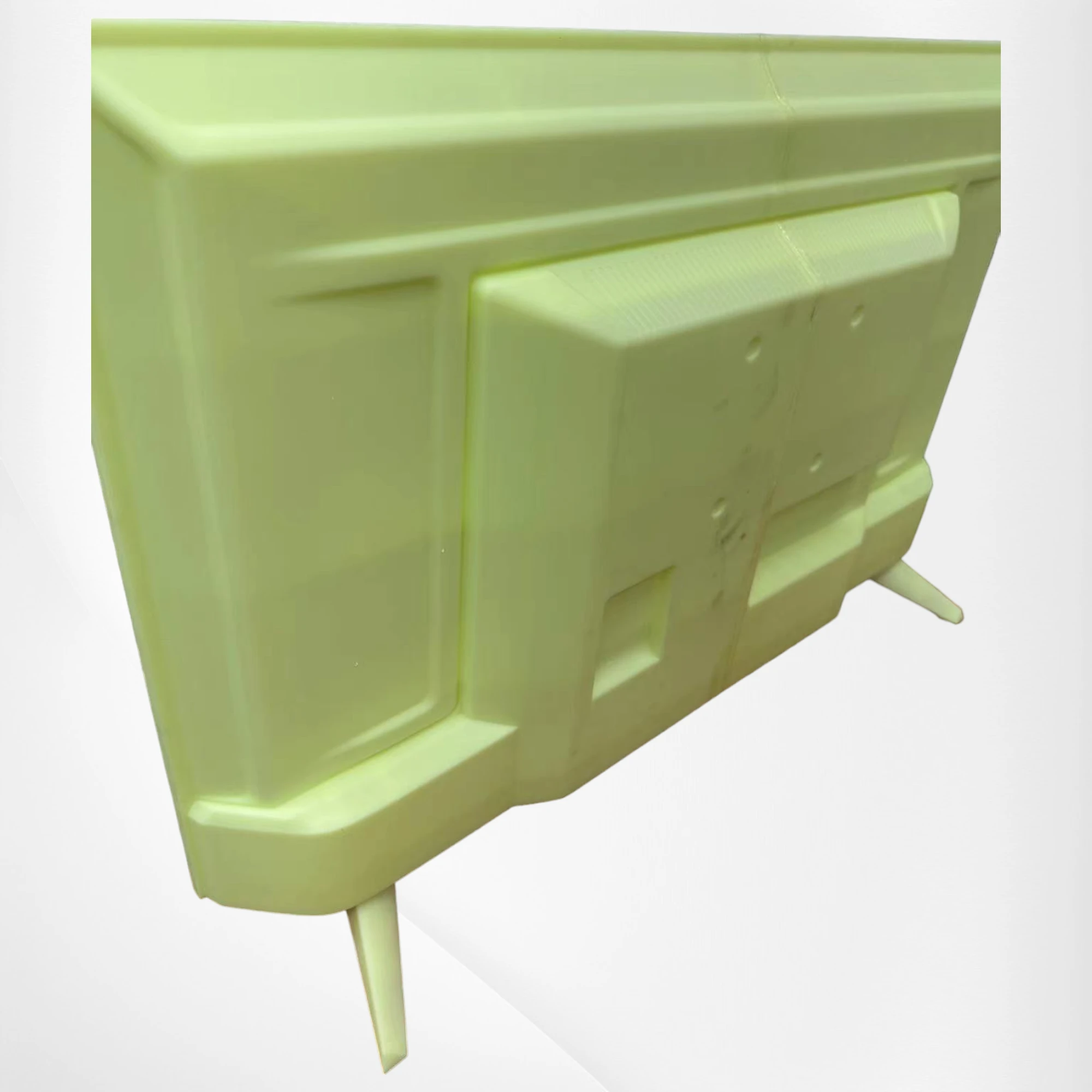

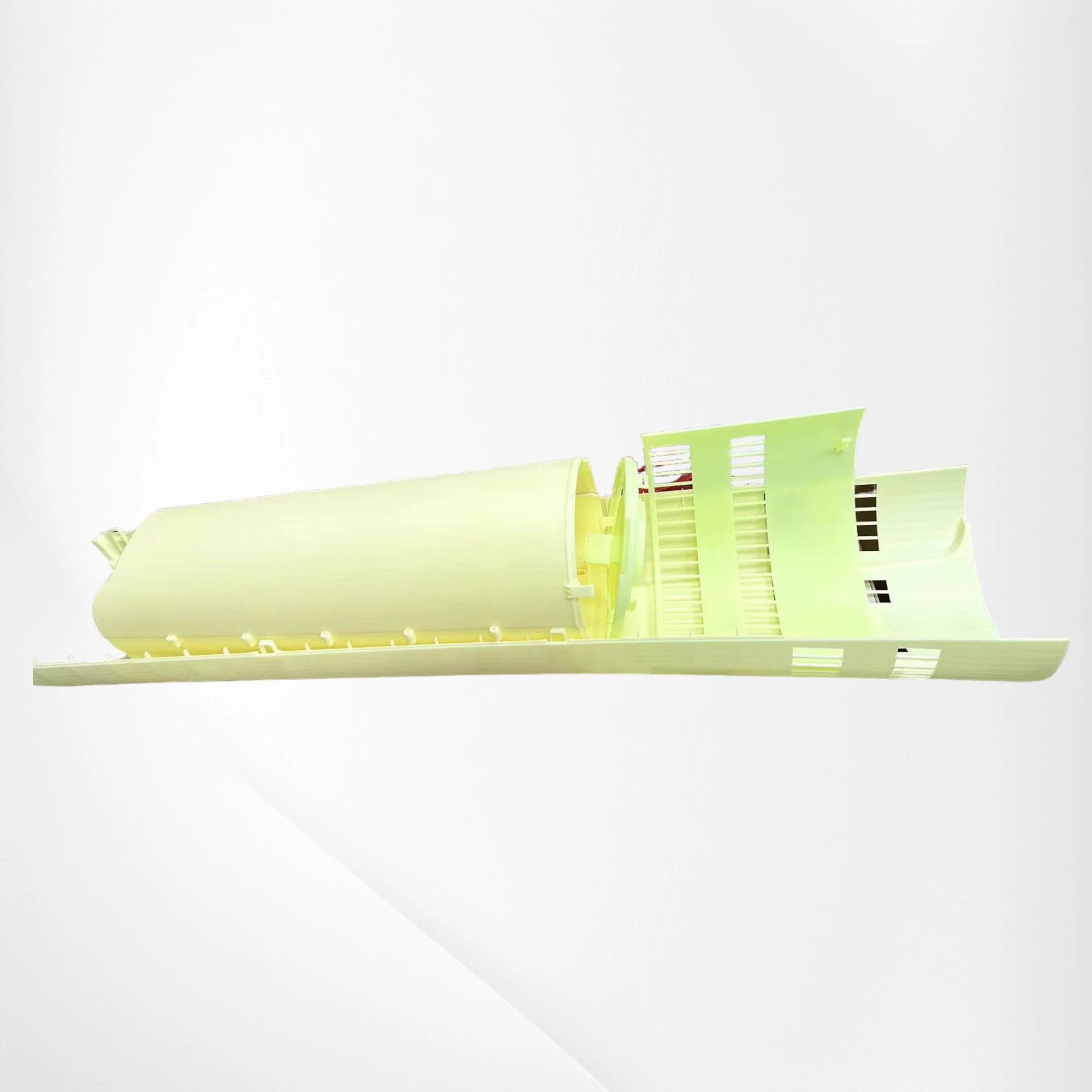

⚡ プラスチック材料:主に「ABSライク」材料(黄色樹脂)を使用しており、優れた硬度、靭性、耐衝撃性、耐熱性を提供します。これらは、家電、電子機器、自動車、医療機器などの業界における構造部品やサンプルテストに最適です。

⚡ 金属プリントも可能:材料を変更して金属部品をプリントすることも可能です。

⚡ 最大造形サイズ:600 x 600 x 400 mm。デスクトップ型3Dプリンターではなく、産業用機械を利用しています。

当手法の利点:

⚡ 高度なカスタマイズとラピッドプロトタイピング:3Dプリントにより、迅速な製品検証、テストが可能となり、お客様の製品に迅速な製造ソリューションを提供します。

⚡ 複雑な形状の製造:3Dプリントは、アンダーカットなど、従来の製造方法では不可能な複雑な構造を作成できます。

⚡ 材料廃棄物の削減:積層造形プロセスとして、3Dプリントは材料廃棄物を最小限に抑えます。これは余剰材料を生成するCNCプロセスとは異なります。

⚡ 金型コストの削減:3Dプリントは金型の開発時間とコストを削減し、製品検証を加速し、少量生産を含む新製品の迅速な市場投入を促進します。

お客様が3Dファイル(.stl、.stp、.step、.igsなど)をお持ちでない場合、物理的なサンプルを3Dスキャンしてデジタルモデルを作成することも可能です。3Dプリントとシリコンモールド技術を組み合わせることで、同一の物理サンプルをリバースエンジニアリングして再現することができます。

サービス範囲

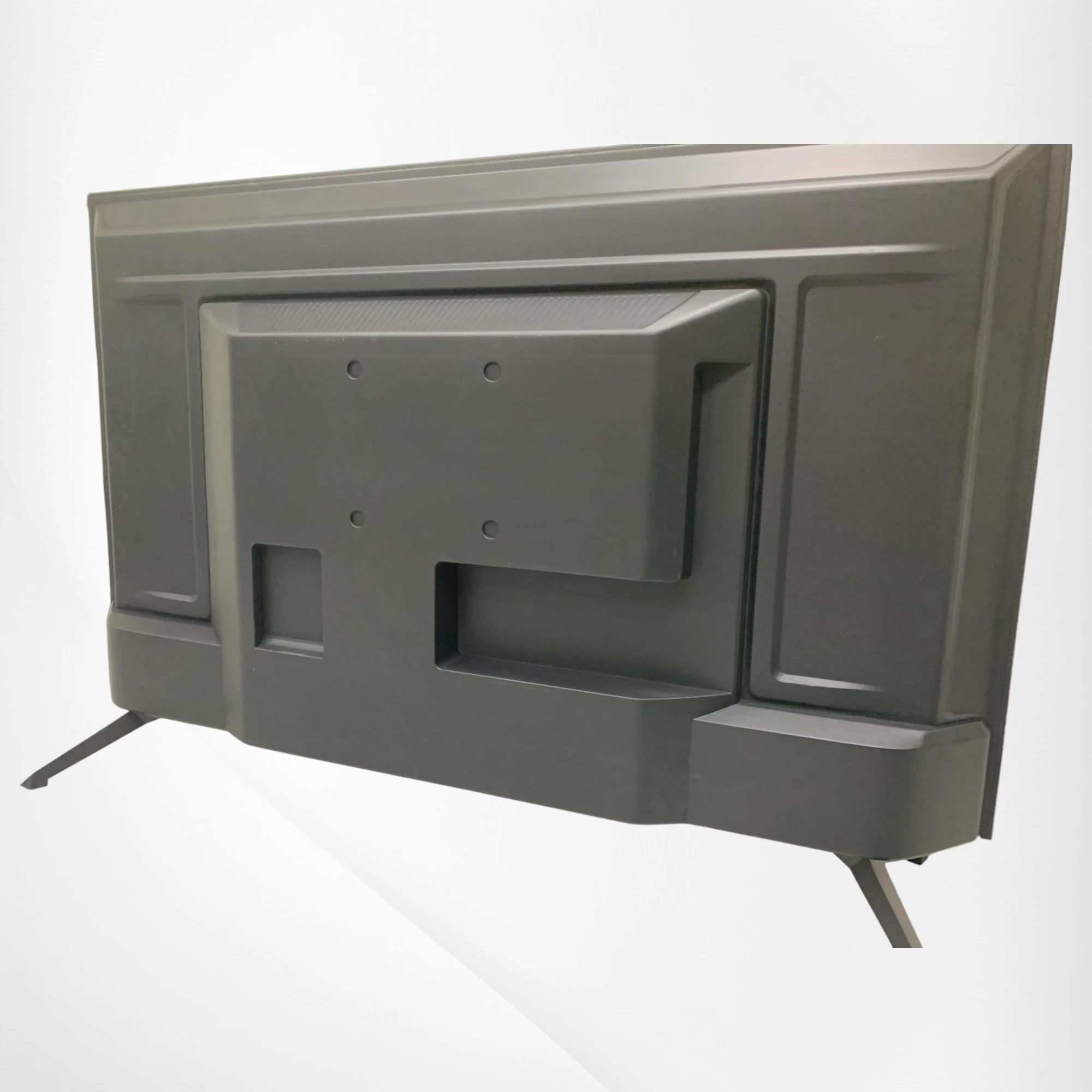

お客様から提供された要件と図面に基づき、リアルな製品モデルまたはプロトタイプを作成します。これらのモデルは意図した設計を正確に再現し、量産に移る前に詳細な評価とテストを可能にします。

同一部品の小規模量産を可能にします。

お客様のニーズに基づき、ジャストインタイム生産を提供し、保管および在庫コストを最小限に抑えます。このアプローチにより、倉庫管理や過剰在庫に関連する諸経費を削減しながら効率的な生産を保証します。

3Dプリント用 基本加工材料

プラスチック

PEEK(ピーク)は、その高耐熱性と強度で知られており、半導体、航空宇宙、医療機器製造で一般的に使用されています。

一般的な材料選択肢:

◆ ABSライク(黄緑色) – より強く、耐久性のある構造

PA(ナイロン)は広く使用されており、強度、耐摩耗性に優れているため、ギア、ベアリング、その他の高摩耗面に最適です。

一般的な材料選択肢:

◆ PA12 ホワイト

◆ PA12 ブラック

金属

アルミニウムは軽量でありながら強度があり、機械加工が容易で耐食性があるため、航空宇宙産業や自動車産業で軽量部品として一般的に使用されています。

一般的な材料選択肢:

◆ AL6061

亜鉛は優れた耐食性、良好な流動性を持ち、CNCによる機械加工が容易です。加工や鋳造のために他の金属と合金化されることがよくあります。

一般的な材料選択肢:

◆ ZA-8

ステンレス鋼は耐食性に優れていることで知られており、医療機器、ロボット工学、自動製造装置で一般的に使用されています。

一般的な材料選択肢:

◆ Stainless 316L

チタンは金属の中で最も高い強度対密度比を持ち、優れた耐食性と疲労強度を提供するため、航空宇宙、医療機器、様々な装置ツールで一般的に使用されています。

一般的な材料選択肢:

◆ TA1

材料特性と表面処理オプション

金属、プラスチック、複合材料など、幅広い材料を提供しています。

滑らかな表面またはテクスチャ加工された表面を必要とする用途向けに、部品の耐久性と美観を向上させる優れた表面仕上げを提供します。

応用産業

IDMockupは、ラピッドプロトタイピングであれ、カスタム生産オーダーであれ、最高級の製造能力を提供します。自社工場と協力工場は、複雑で高品質な部品を効率的に生産するための設備を備えています。

👉 最新ニュース、技術、設備に関する詳細は、公式 Facebook, X (Twitter) and 公式ブログをフォローしてください!