なぜ医療機器産業はモックアップを必要とするのか?

☑️ 設計検証: 医療機器の設計は完璧でなければならず、患者の健康と安全に直接影響するためです。モデルにより、エンジニアは初期段階で設計を物理的に検証でき、各コンポーネントの精度、構造的完全性、機能性を保証します。

☑️ 機能試験: モデルは初期の機能試験に使用でき、操作フロー、ユーザーインターフェース設計、他のシステムとの互換性などが含まれます。これにより、設計チームは潜在的な問題を特定して修正し、設計上の欠陥が最終生産段階に到達するのを防ぎます。

☑️ 人間工学試験: 手術器具や診断装置などの医療機器は、しばしば人体と直接接触する必要があり、人間工学基準を満たす必要があります。モデルにより、製品の快適性、使いやすさ、安全性について、実際の使用状況を想定した早期テストを可能にします。

☑️ ラピッドプロトタイピング: 医療機器の開発は、しばしば迅速な反復を必要とします。モデルにより、設計チームは物理的なプロトタイプを迅速に作成でき、製品の改善を加速し、開発サイクルを短縮し、新しいデバイスの市場投入までの時間を加速します。

☑️ 製造プロセス最適化: モデルは、エラーを削減し効率を高めることで製造プロセスを最適化するのに役立ちます。高精度の医療機器の場合、モデルは生産プロセスをシミュレーションでき、各ステップの実現可能性と精度を保証します。

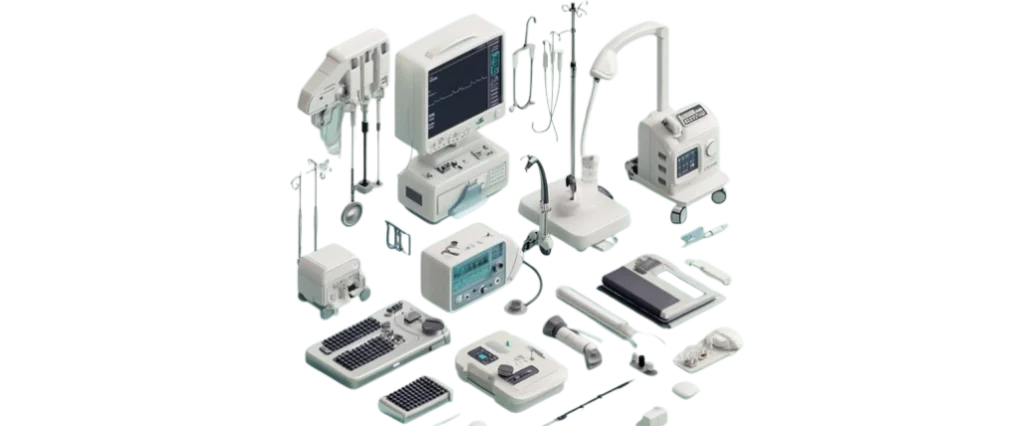

医療機器産業におけるモックアップの応用

✅ 診断装置: 超音波診断装置、心電図モニター、血圧計などのデバイスは、モデルを使用して精度、機能性、ユーザーインターフェース設計をテストします。これにより、臨床現場での安定した性能が保証され、正確な診断結果が提供されます。

✅ 看護支援装置: 車椅子、歩行器、病院用ベッドなどのデバイスは、モデルを使用して耐久性、快適性、使いやすさをテストします。これは患者と介護者の両方のために行われ、装置が長期使用要件を満たすことを保証します。

✅ 呼吸器および生命維持装置: 人工呼吸器や麻酔器などのデバイスは、モデルを使用して運用性能をテストし、信頼性の高い機能と精密な制御を提供することを保証します。これは集中治療室や外科手術での使用に不可欠です。

✅ ウェアラブル医療機器: 心拍数モニター、血糖値測定器、フィットネストラッカーなどのデバイスは、モデルを使用してデザインの美観、機能精度、人体との適合性をテストします。特に快適性と長期使用の安全性に焦点を当てています。

試作から生産までサポート

IDMockupでは、製品の試作と生産において比類なきスピードと効率を提供します。当社のオンデマンド製造スキルにより、多様なお客様の要求に応え、最高品質の製造部品や製品を短期間で納品することが可能です。

お客様から提供されたニーズ、3D図面、サンプル、その他の関連情報に基づき、適切な見積もりと作業日数を提供します。

ご注文確定後、生産を開始します。当社の専門チームがお客様と3D図面について協議し、修正を行います。

完成した加工図面をCNC/3Dプリント機に転送して成形を行い、生産状況を監視します。

完成した部品は、お客様指定の外観に表面修正され、その後、完成品として組み立てられます。

完成品を適切に梱包し、お客様指定の目的地に送付するか、納期内にお客様にお届けします。

当社の製造サービス

IDMockupは、ラピッドプロトタイピングであれ、カスタム生産オーダーであれ、最高級の製造能力を提供します。自社工場と協力工場は、複雑で高品質な部品を効率的に生産するための設備を備えています。

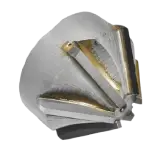

フライス加工、旋盤加工、および後処理技術を通じて、精密かつ複雑な設計を実現し、複雑な試作品と機能的な金属またはプラスチック部品の両方に理想的な結果を保証します。

高品質のプラスチックまたはゴム部品を製造するためにシリコンモールドを使用するプロセスにより、複雑な設計と微細なディテール作業が可能になります。これは、少量バッチの試作または少量生産に理想的な技術です。

迅速かつ汎用性の高いこの方法は、様々な材料から複雑な形状を迅速に製造できるため、革新的な設計に最適です。

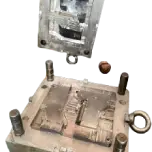

ラピッドツーリングは中規模生産用の金型を作成します。開発コストが低く生産時間が短いという利点があり、研究開発段階の利点を生産段階へと拡張します。

低圧で金型に射出され成形されるこのプロセスは、中~高容量の複雑な製品の生産に最適です。低コスト、材料の多様性、高強度、コスト効率を提供し、プラスチックと金属の両方に適しています。

比類なき精度を提供し、複雑で硬い金属材料を切断できるため、精密で詳細な部品の製造に最適です。

インベストメント鋳造は精密さとディテール作業に優れている一方、砂型鋳造は大型または構造が単純な部品の製造に最適であり、コスト効率に優れています。

アルミニウム押出とダイカストは製造における鍵となります。押出は単純な形状から複雑な形状に至るまで、長い部品の製造に理想的であり、一方、ダイカストは高精度で複雑な部品の大量生産に適しています。

物体の物理的な寸法と形状を正確に捉えることで、再設計、修正、または複製の目的でデジタルモデルに変換することができます。

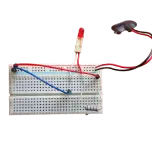

簡単な回路と組立は製品開発の初期段階において不可欠であり、テスト、反復、そしてより複雑なシステムへの移行のための信頼できる基盤を提供します。

材料特性と表面処理オプション

金属、プラスチック、複合材料など、幅広い材料を提供しています。

滑らかな表面またはテクスチャ加工された表面を必要とする用途向けに、部品の耐久性と美観を向上させる優れた表面仕上げを提供します。

👉 最新ニュース、技術、設備に関する詳細は、公式 Facebook, X (Twitter) and 公式ブログをフォローしてください!