カスタマイズ部品加工のための設計

真空注型は、3DプリントまたはCNC加工されたマスターモデルから作られた精密なシリコンモールドを使用する特殊な技術であり、しばしばシリコンモールド成形またはソフトツーリングと呼ばれます。この方法では、真空条件下でポリウレタン(PU)部品を注型し、気泡のない生産と、公差の偏差を最小限に抑えた微細なディテールの正確な再現を保証します。CNC加工と比較して、真空注型は同一部品を複数生産する場合により迅速でコスト効率が高くなります。

当社のシリコンモールド成形サービスは、成形プロセス中の特定の色要件を含め、クライアントのニーズに合わせてカスタマイズ可能です。また、インサート成形やオーバーモールド成形により他のコンポーネントを一体化することも可能です(例:プラスチックへのゴムのオーバーモールド、硬質材への軟質材のオーバーモールド)。これにより製品の品質と感触を向上させることができます。

プロセスの利点

⚡ 高精度: 微細な表面ディテールを実現し、射出成形部品の美的品質を再現します。

⚡ コスト効率: 従来の製造プロセスの時間とコストを最小限に抑え、製品開発サイクルを加速し、少量生産に最適です。

⚡ 汎用性: 幅広い材料、色、表面仕上げに対応し、顧客のカスタマイズニーズに応えます。

サービス範囲

お客様から提供された要件と図面に基づき、リアルな製品モデルまたはプロトタイプを作成します。これらのモデルは意図した設計を正確に再現し、量産に移る前に詳細な評価とテストを可能にします。

当社では同一部品の小ロット生産を実現でき、マスター金型の生産寿命は20~30個です。

お客様のニーズに基づき、ジャストインタイム生産を提供し、保管および在庫コストを最小限に抑えます。このアプローチにより、倉庫管理や過剰在庫に関連する諸経費を削減しながら効率的な生産を保証します。

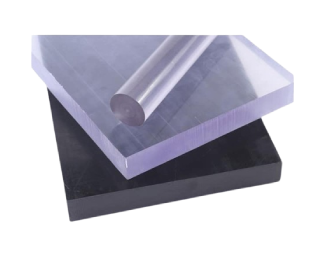

基本加工材料

プラスチック

ゴムは、その柔軟性と衝撃吸収特性のために重宝されており、継続的な曲げや圧力に耐える必要があるシールやガスケットのような製品に最適です。当社では、特定の要件に合わせてゴムの硬度を調整することも可能です。

ABSは強度、耐久性に優れ、耐熱性、耐衝撃性も良好なため、一般的な部品や消費者製品に適したプラスチックです。

PC(ポリカーボネート)は耐久性が高く、優れた耐衝撃性と良好な透明性を提供します。

PP(ポリプロピレン)は強靭で優れた耐薬品性を持ち、化学溶剤と接触する部品や包装に一般的に使用されます。

材料特性と表面処理オプション

金属、プラスチック、複合材料など、幅広い材料を提供しています。

滑らかな表面またはテクスチャ加工された表面を必要とする用途向けに、部品の耐久性と美観を向上させる優れた表面仕上げを提供します。

応用産業

IDMockupは、ラピッドプロトタイピングであれ、カスタム生産オーダーであれ、最高級の製造能力を提供します。自社工場と協力工場は、複雑で高品質な部品を効率的に生産するための設備を備えています。

👉 最新ニュース、技術、設備に関する詳細は、公式 Facebook, X (Twitter) and 公式ブログをフォローしてください!